Kaynak endüstrisinde, lazer kaynak, birleştirme işleminin güçlü ve sofistike bir yöntemi olarak kabul edilir. Lazer adı verilen yüksek yoğunluklu ışık ışınlarını kullanır. Lazer ışını, malzemenin hedeflenen yüzeyinde temas noktasında yoğun bir ısı oluşturur ve soğuyup katılaşırken malzemenin erimesine ve güçlü bir bağ oluşturmasına neden olur.

Lazer kaynak, hem avantajları hem de dezavantajlarıyla birlikte gelir. MIG veya TIG gibi diğer kaynak işlemleriyle karşılaştırıldığında, lazer kaynak daha güçlüdür. Bugün, lazer kaynak, güçlü ve zayıf yönleri, kullanılabilirliği vb. hakkında bilgi edineceğiz. Ayrıca bu makalede lazer kaynak ile çeşitli kaynak yöntemlerini karşılaştıracağız.

O halde lazer kaynak dünyasına bir göz atalım.

Lazer kaynak nedir?

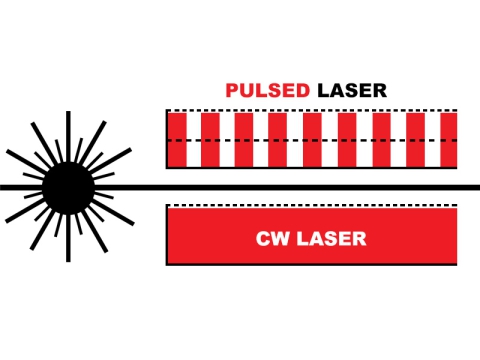

Lazer kaynak, metal yüzeyi eritmek için yüksek ısıya sahip odaklanmış lazer ışınları kullanan kaynak yöntemidir. Eriyen parçalar daha sonra birleşir ve soğutulduktan sonra katılaşır. Diğer tüm lazer makineleri gibi, lazer kaynak makineleri Ayrıca katı hal lazerleri, gaz lazerleri de dahil olmak üzere lazerlerin bazı özel unsurlarını da kullanır (CO2 lazerler) ve diyot lazerler.

Minimum bozulma ve ısıtmalı bölge ile yüksek kaliteli kaynak, onu çok çeşitli kaynak projeleri için iyi bir seçim haline getirir.

Gaz metal ark kaynağı (GMAW/MIG), gaz tungsten ark kaynağı (GTAW/TIG), korumalı metal ark kaynağı (Çubuk), özlü ark kaynağı, tozaltı ark kaynağı, direnç nokta kaynağı ve elektron ışın kaynağı gibi diğer kaynak yöntemleri de mevcuttur.

Özellikle lazer kaynak yöntemi, tüm yöntemler arasında en pratik ve çok yönlü olanıdır.

Nasıl Çalışır?

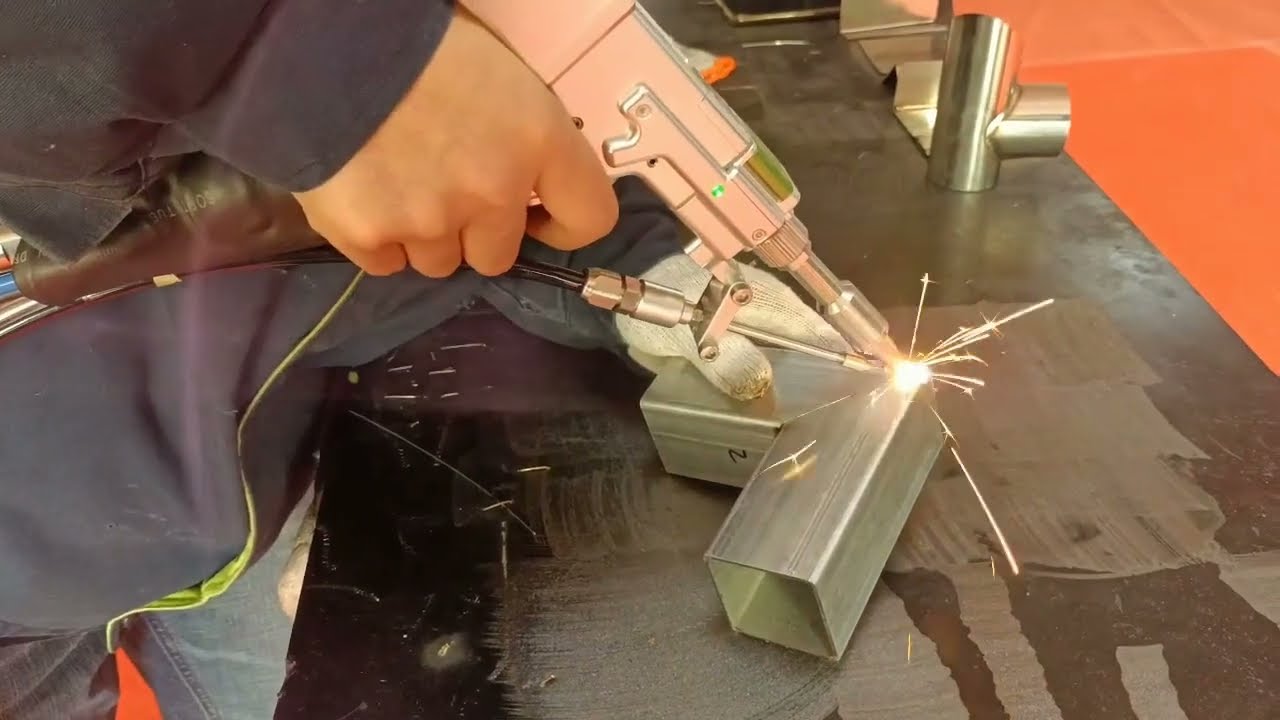

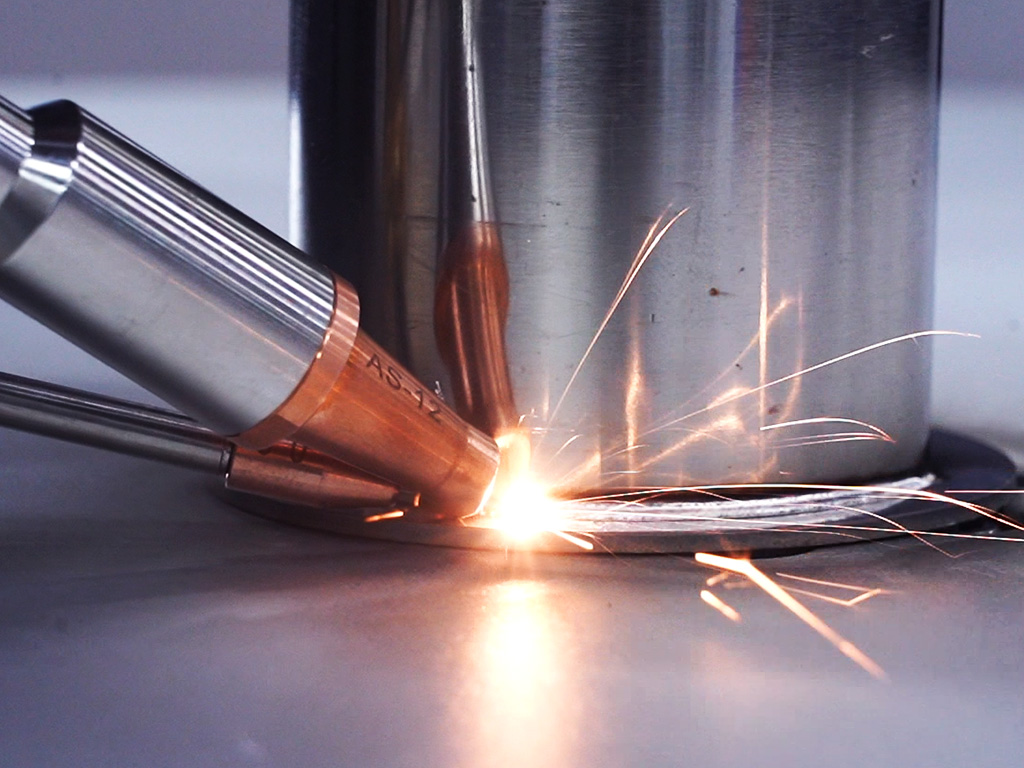

Lazer kaynak, metal yüzeyini eritmek için yüksek yoğunluklu odaklanmış lazer ışınları kullanır. Parçalar birleştirildikten sonra katılaşana kadar soğumaya bırakılır.

Kullanıcı bilgileri aşağıda adım adım verilmiştir.

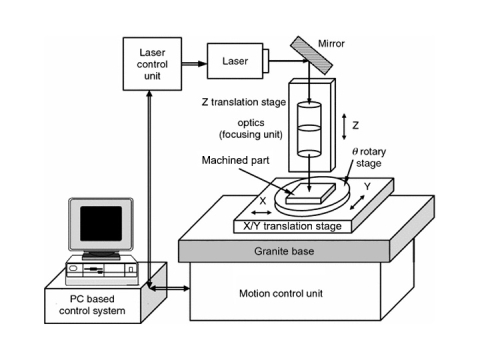

1. Işın üretimi: Kaynak işlemi, yüksek güçlü bir lazer ışınının üretilmesiyle başlar. Katı hal lazerleri, gaz lazerleri (örn. CO2 Uygulama gereksinimlerine bağlı olarak lazerler (lazerler) veya diyot lazerler kullanılabilir.

2. Işın odaklama: Daha sonra lazer ışını aynalar ve mercekler kullanılarak odaklanmış noktaya yönlendirilir. Malzemelerin verimli bir şekilde ısıtılması ve eritilmesi büyük ölçüde odak noktasının ve sıcaklığın doğruluğuna bağlıdır.

3. Malzeme hazırlığı: Kaynak işlemine başlamadan önce malzeme hazırlığı şarttır. Buna temizlik, kelepçeleme ve yüzey işlemi dahildir.

4. Kaynak işlemi: Lazer ışınlarını malzemenin hazırlanan yüzeyine odaklayın. Yüzeyin yönlendirilmiş noktası lazerin yoğunlaştırılmış ısısıyla erir.

5. Kaynak oluşumu: Erimiş malzemeler kaynaşır ve katı bir birleşim oluşturur. Birleşimin dayanıklılığını artırmak ve boşlukları doldurmak için ek filtreler kullanılabilir.

6. Soğutma ve katılaşma: Kaynak tamamlandıktan sonra, erimiş malzemeler hızla soğur ve katılaşır, birleştirilmiş yüzeyler arasında sağlam bir bağ oluşturur. Bozulmayı en aza indirmek için uygun soğutma kontrolü çok önemlidir.

7. Kaynak sonrası inceleme: Kaynağı kalite ve bütünlük açısından inceleyin. Kaynak yüzeyine bağlı olarak taşlama, parlatma veya kaplama gibi ek son işlem işlemleri gerekebilir.

Lazer kaynak sağlam mıdır?

Evet, lazer kaynak güçlü ve güvenilir bir kaynak tekniği olarak kabul edilir. Lazer kaynak işleminin güçlü bir kaynak işlemi olmasının nedenleri aşağıda verilmiştir.

• Hassasiyet ve Kontrol

Güç, hız ve odak gibi kaynak parametreleri üzerinde hassas kontrol, tutarlı kaynak ve malzeme özelliklerinin korunmasını sağlar. Bu, güçlü kaynak bağlantılarıyla sonuçlanır.

• Minimal Isıdan Etkilenen Bölge (HAZ)

Yoğunlaştırılmış ışınlar minimum ısıdan etkilenen bölge ile sonuçlanır. Bu, termal bozulmayı, kalıntı gerilimleri ve malzemenin zayıflamasını azaltır. Sonuç olarak, kaynaklı eklemin mekanik özellikleri genellikle diğer kaynak yöntemleriyle elde edilenlerden daha üstündür

• Derin nüfuz

Lazer kaynak, yüksek en boy oranıyla derin penetrasyona ulaşabilir. Kalın malzemelerde kaynak yapmak bunun için daha erişilebilir hale gelir. Eklemin yapısal bütünlüğünü artırır.

• Yüksek Enerji Yoğunluğu

Yüksek enerji yoğunluğu, malzemelerin verimli bir şekilde eritilmesini ve kaynaşmasını sağlar. Bu, güçlü bir metalurjik bağ ile sonuçlanır. Bu yüksek enerji yoğunluğu ayrıca çelik ve demir dışı alaşımların kaynaklanmasını da sağlar.

• Temassız Süreç

Lazer kaynak, temas gerektirmeyen bir kaynak yöntemi olduğundan kaynaklı malzemelerde fiziksel deformasyon ve kirlenme riskini en aza indirir.

Artıları ve eksileri

Lazer kaynak, çok çeşitli kaynak işleri için çok yönlü ve kullanışlı bir işlemdir. Yine de, bazen diğer bazı kaynak yöntemleriyle karşılaştırıldığında gerekli çıktıyı sağlamada başarısız olur. Lazer kaynaklamanın güçlü ve zayıf yönlerine yan yana bir göz atalım.

| Artılar | Eksiler |

|---|---|

| Karmaşık ve hassas parçalar için ideal, son derece hassas ve kontrollü kaynaklama olanağı sağlar | Lazer kaynak ekipmanı için ilk yatırım, geleneksel kaynak yöntemlerine kıyasla nispeten yüksektir |

| Metaller, plastikler ve farklı malzemeler dahil olmak üzere çok çeşitli malzemeleri kaynaklayabilir | Çok kalın malzemeler veya lazer ışınını yansıtabilen veya dağıtabilen yüksek yansıtıcı yüzeylere sahip malzemeler için uygun olmayabilir |

| Çevreleyen malzemenin mekanik özelliklerini koruyarak termal bozulmayı ve malzeme hasarını azaltır | Lazer ışınının görüş hattı doğası, kolayca erişilemeyen veya karmaşık geometrilere sahip kaynak bağlantılarında kullanımını kısıtlar |

| Üretkenliği artıran ve üretim süresini kısaltan yüksek hızlı kaynak yapma olanağı | |

| Genellikle tek geçişte, yüksek en boy oranlarına sahip kalın malzemelerde güçlü kaynaklar elde edilir | |

| Otomatik üretim sistemlerine kolayca entegre edilebilir, verimlilik ve tutarlılık artırılabilir |

Lazer kaynak yönteminin sınırlamaları nasıl aşılır!

Lazer kaynak, doğru şekilde kullanılırsa harika bir fırsat olabilir. Evet, belirli sınırlamalarla birlikte gelir ancak bunların çoğunun üstesinden gelebilirsiniz. Peki, bunu nasıl yaparsınız?

Yüksek ekipman maliyeti

• Kapsamlı bir maliyet-fayda analizi yapın. Artan üretkenlikten elde edilen uzun vadeli tasarrufları göz önünde bulundurun.

• Finansman veya kiralama seçeneklerini keşfedin.

• Makineye minimum yatırımla başlayın. Yatırımı kademeli olarak artırın.

Malzeme sınırlamaları

• Yansıtıcı malzemeler üzerinde kaplamalar veya yüzey işlemleri kullanın. Bu, lazer emilimini artıracak ve yansıma sorunlarını azaltacaktır.

• Lazer parametrelerini malzeme özelliklerine ve kalınlığına daha iyi uyacak şekilde optimize edin.

• Lazer kaynağını diğer kaynak yöntemleriyle (MIG veya TIG gibi) birleştirin.

Sınırlı ortak erişim

• Robotik kolların ve otomasyon sistemlerinin kullanımı, ulaşılması zor eklemlere erişim imkânı sağlayacaktır.

• Özel fikstür ve aparat tasarımı.

• Çok eksenli lazer kaynak sistemlerini kullanın

Ayrıca mevcut ürünlerin kademeli olarak uygulamaya alınması, uyumluluk değerlendirmelerinin yapılması ve pilot projelerin başlatılması, makinenin verimliliğini artırabilir ve sınırlamaları belirgin şekilde azaltabilir.

Lazer Kaynaklama ve MIG

| Özellikler | Lazer kaynak | MIG |

|---|---|---|

| Isı kaynağı | Lazer ışını | Elektrik arkı |

| Hassas | Çok yüksek | ılımlı |

| Sıcaktan etkilenmiş alan | asgari | büyük |

| Kaynak Hızı | Yüksek | Orta ila düşük |

| Nüfuz | Derin, genellikle tek geçişli | İyi, birden fazla geçiş gerekebilir |

| Malzeme Uyumluluğu | Kaynaklanması zor olanlar da dahil olmak üzere geniş yelpaze | Geniş aralıklı, yaygın metaller |

| sıçrama | Yok denecek kadar az | Sıçrama oluşturur |

| Ekipman maliyeti | Yüksek | Alt |

| Beceri Gereksinimi | Yüksek, uzmanlaşmış eğitime ihtiyaç var | Orta, öğrenmesi daha kolay |

| Ortak Erişilebilirlik | Görüş hattı gerektirir | Daha esnek |

| Otomasyon | Kolayca otomatikleştirilir | Daha az kolay otomatikleştirilebilir |

| Güvenlik | Yüksek güçlü lazerlerden kaynaklanan önemli tehlikeler | Önlem gerektirir ancak genellikle daha güvenlidir |

Lazer Kaynak VS TIG

| Yönleri | Lazer kaynak | TIG Kaynağı |

|---|---|---|

| Hassasiyet ve Kontrol | Son derece yüksek hassasiyet, karmaşık ve otomatik süreçler için idealdir | Manuel kontrol ile yüksek hassasiyet, detaylı ve yüksek kaliteli kaynaklar için idealdir |

| Isıdan Etkilenen Bölge (HAZ) | Minimum HAZ, termal bozulmayı azaltır ve malzeme özelliklerini korur | HAZ'ı en aza indirir, ancak lazer kaynak kadar değil |

| hız | Yüksek hızlı kaynak verimliliği artırır | Daha yavaş kaynak hızları üretkenliği azaltır |

| Çok yönlülük | Metaller, plastikler ve farklı malzemeler dahil olmak üzere çok çeşitli malzemeler için uygundur | Çeşitli metaller, özellikle demir dışı metaller için mükemmeldir, ancak plastikler için daha az çok yönlüdür |

| Beceri Gereksinimi | Uzmanlaşmış eğitim ve uzmanlık gerektirir | En iyi sonuçlar için önemli beceri ve deneyim gerekir |

| Ücret | Yüksek ilk ekipman maliyeti | Orta düzeyde ekipman maliyeti, diğer bazı yöntemlerden daha yüksek |

| Uygulama | Yüksek hassasiyetli, otomatik ve yüksek hacimli üretim uygulamaları için idealdir | Havacılık, otomotiv ve sanatsal metal işçiliği gibi alanlarda yüksek kaliteli kaynaklar ve manuel kontrol için en iyisidir |